IEC 61511: 10 cosas que debes saber de la norma

Hoy hemos escogido un decálogo de cosas que, en nuestro parecer, debes saber sobre la norma IEC 61511. Intentaremos, en forma muy breve, abordar los tópicos más comunes basados en: a) la importancia que para nosotros tiene el entendimiento del espíritu de la norma, b) requisitos nuevos que no han sido suficientemente difundidos y, c) preguntas frecuentes de nuestros clientes.

1. Entre tantas normas, ¿cómo saber si esta IEC 61511 es para mí?

Esta es una norma específica para el sector de procesos asociados con la producción, generación, manufactura y/o tratamiento de petróleo, gas, madera, metales, alimentos, plásticos, petroquímicos, productos químicos, vapor, energía eléctrica, productos farmacéuticos y materiales de desecho. Es relativa solo a la Seguridad Funcional de los SIS, no debe confundirse con la seguridad global del proceso; ésta es solo la parte de la seguridad que proporciona el automatismo asociado al SIS, incluyendo su hardware y su programa de aplicación.

2. Medir para controlar. Una norma basada en desempeño

El desempeño como eje central del diseño (y la operación posterior del SIS), es el principal elemento diferenciador con respecto a otras normas relacionadas con la seguridad; por ejemplo, API 14C o NFPA 82 por mencionar algunas. El desempeño está relacionado a la brecha entre qué riesgo estoy dispuesto a asumir (riesgo meta) y el riesgo que estimo está relacionado a un peligro específico que ha sido identificado.

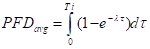

Recordemos que, no puede existir una Función Instrumentada de Seguridad (SIF) que no esté relacionada a un peligro específico; ya que, es a partir de la identificación de una necesidad de protección que se especifica una solución automatizada que genere una reducción de riesgo. La norma IEC 61511 dispone de una métrica de desempeño representada por el Nivel de Integridad de Seguridad (SIL) que, en cierta medida, indicará proporcionalmente de cuánto riesgo estoy dispuesto a dejar descansar sobre los hombros de cada SIF. Esa métrica tiene unos objetivos numéricos bien definidos que son, la Probabilidad de Falla Promedio (PFDavg) o Probabilidad de Falla Por Hora (PFH) que representan las fallas aleatorias permitidas para un determinado nivel de integridad.

3. Cómo trabajar la Seguridad Funcional? El Ciclo de Vida de Seguridad al rescate

La norma IEC 61511 declara un Ciclo de Vida de Seguridad del SIS (CVS) con actividades bien definidas y una colección de requisitos (más de 700, todos de estricto cumplimiento) para que el SIS logre alcanzar la Seguridad Funcional. El CVS es una de las principales herencias de esta norma, el seguimiento del CVS es fundamental para minimizar las fallas sistemáticas que son introducidas por nuestra forma de trabajar.

El CVS define cada fase en actividades de entrada, salidas y actividades de verificación, que deben ser realizadas en un orden específico. Es muy importante entender que, el CVS es particular de cada involucrado en la vida del SIS; por ejemplo, el CVS del integrador será diferente al de quien hace la ingeniería y también al del usuario final.

4. El control de lo que se hace y la Gestión de la Seguridad Funcional

Gestionar es poner a la gente correcta a realizar el trabajo correcto, con las herramientas necesarias y el tiempo adecuado. Para esto, debe existir una figura responsable de la Seguridad Funcional en general, que asegure que las actividades alrededor del SIS se realizan en forma consistente. Un punto de relevancia es la relativa al personal, no se trata necesariamente de crear una nueva estructura organizativa, es simplemente asignar las responsabilidades claramente dentro de la organización. Además, evaluar las capacidades, comunicar las responsabilidades asignadas, velar porque las personas realmente tengan las competencias para realizar el trabajo y disponer de los procedimientos para hacer (o supervisar) los trabajos relacionados al SIS (sino cada uno lo hará a su manera creando caos e inconsistencias).

Finalmente, un sistema de gestión nos brindará el soporte necesario para que el trabajo esté de conformidad con la norma. Algo curioso, es que cuando solicitamos equipos certificados, estamos pidiendo la comprobación, por un tercero independiente, de que quien fabrica el dispositivo lo hace dentro del marco de un sistema de gestión de conformidad con la norma (en este caso IEC 61508). Entonces, por qué no hacemos lo mismo al contratar proveedores de servicios o nos preocúpanos por crear ese marco de gestión en nuestras propias organizaciones?

Contenido relacionado: Trabajando en Seguridad Funcional: La gestión como herramienta para evitar las fallas sistemáticas

5. Mi SIS ya estaba aquí cuando yo llegué y no estoy seguro de que esté acorde a la norma

Lo primero que debemos saber es que para un SIS diseñado y construido de acuerdo con códigos, estándares o prácticas publicadas antes de la emisión de la norma IEC 61511, el usuario final debe determinar que el sistema está diseñado, mantenido, inspeccionado, probado y operando de manera segura. Esto es algo que ya hemos visto en el CFR 29 de OSHA y en lo que se llamaba la clausula del abuelo de ISA 84 (antes de la unificación de las normas ISA e IEC en 2018).

Así que quedan dos caminos, o adoptamos la norma con todo lo que esta implica o nos dedicamos a demostrar (soportes en mano) que el SIS existente brinda la reducción de riesgo que de él se espera en forma efectiva. Como ven, decir que no hace falta hacer nada no es una opción.

6. El personal debe ser ¿competente o certificado?

No se espera que exista un super ingeniero, solo se espera que sea competente para realizar las tareas del CVS que le corresponden. Una certificación, por parte de un tercero independiente, da fe que la persona posee una competencia particular (bien sea de conocimiento o de experiencia) pero esa palabra nunca lo encontrará en esta norma. Lo que si encontrará es que se debe establecer un procedimiento para gestionar la competencia de todos los implicados en el ciclo de vida del SIS y que se deben realizar evaluaciones periódicas. Esto es que las competencias deben ser desarrolladas, evaluadas y refrescadas en forma continua.

A menudo perdemos de vista que la competencia es más que conocimiento o formación académica, y que tienen un peso, igual de importante, la práctica continua de lo que se sabe, la actitud hacia el trabajo y las habilidades del individuo para hacer, en forma adecuada, una tarea específica.

Contenido relacionado: Trabajando en Seguridad Funcional: La Gestión de las Competencias del Personal

7. Es cierto eso que dicen que el SIS debe ser independiente del BPCS

La norma IEC 61511 establece claramente que el SIS es el único sistema que puede alojar a una SIF y que el BPCS (al menos que se diseñe según la norma) no debería alojar funciones instrumentadas de seguridad. La independencia y separación tiene muchas aristas en esta norma y todas atienden a minimizar las fallas de causa común y, para ello, se aborda este tema buscando minimizar la interferencia o lo propagación de fallas de un sistema a otros.

La norma indica la necesidad de estudiar: a) la independencia entre capas de protección; b) la diversidad entre capas de protección; c) la separación física entre diferentes capas de protección y d) los fallos de causa común entre capas de protección y entre capas de protección y BPCS. La independencia no es necesariamente separación física, más bien se refiere a independencia probabilística, es decir, determinar que las causas de falla de causa común sean suficientemente bajas como para afectar la integridad.

La independencia en la norma va más allá de solo HW y SW, también es mencionada como medida de control de actividades de gestión como evaluaciones, auditorías y verificaciones que requieren un cierto grado de imparcialidad.

Recuerde, mientras el SIS sea más simple es mejor, puede ser un gran dolor de cabeza tratar de justificar el hecho de compartir elementos con el BPCS, sobre todo después de un accidente.

8. Del papel a la acción. Seguimiento del desempeño del SIS

Se debe asegurar que el SIS mantiene las condiciones de diseño, es decir todas las premisas de diseño deben ser validadas durante la operación y mantenimiento (O&M) del SIS. Para esto, debemos crear una colección de indicadores (KPI) que nos permitan medir el desempeño. Aquí es importante hacer una buena selección de KPI que sean representativos de nuestras propias operaciones y no tratar de hacer lo que otros hacen. Se debe estar alerta a todas las fuentes de degradación. Las inspecciones en campo de los elementos que conforman el SIS toma especial importancia para esto. Se debe vigilar el efecto de las condiciones ambientales, de las propias condiciones del proceso y de la manera que el personal de O&M se relaciona con el SIS.

Debemos medir y analizar el comportamiento de las tasas de fallas usadas en el diseño, ya que eso es la base del modelo con el que creamos nuestro SIS y, como modelo al fin, es la mejor representación que pudimos hacer en un momento determinado; por lo que, validarlo es esencial. El modelo del que hablamos se relaciona con una realidad circundante y se ajustó a las suposiciones de esa realidad, por lo tanto, tiene la misma importancia verificar que el comportamiento del proceso es tal cual lo visualizamos durante el diseño. Una mayor tasa de demanda puede hacer que nuestro SIS nos brinde una sensación falsa de seguridad.

9. Yo no diseñé ese sistema, yo soy Operador y/o Mantenedor

En la norma IEC 61511 solo existen un par de páginas dedicadas a indicar qué se debe hacer en la fase de O&M, y aunque parezca poco, en realidad es mucho trabajo. Hablamos de una etapa que puede durar más de 20 años y que requieren de un alto nivel de compromiso y mística de trabajo. Como dijimos anteriormente, se debe entender el impacto de la interacción del personal de O&M sobre la integridad del SIS. Es muy importante que el personal de operaciones entienda de qué peligros específicos le protege el SIS y cómo un fallo de éste compromete su seguridad; además, de las acciones que debe realizar como medida de compensación.

La gestión de los desvíos (bypass) tiene especial importancia en la nueva versión de la norma; un Operador consciente de los peligros de los cuales es protegido por el SIS será menos propenso a colocar en bypass a las SIF y será mucho más cuidadoso en su uso. Por otro lado, el personal de mantenimiento debe saber cómo es que el Tiempo de Inspección de la SIF afecta su integridad. Saber que hay una relación inversamente proporcional entre el tiempo de pruebas de las SIF y su capacidad de proteger. Por último, debemos hacer una campaña de sensibilización para hacer entender al personal de O&M la importancia que tiene sus opiniones, requisitos y decisiones en la etapa de diseño.

10. Mi SIS está aislado, no necesito otro problema como la seguridad cibernética

Las nuevas facilidades de intercambio de datos de los sistemas más modernos traen consigo también un nuevo grado de exposición y vulnerabilidades, inclusive los menos interconectados no están exentos de una amenaza.

La última versión de la norma indica, ya en forma explícita, la necesidad de identificar qué posibles vulnerabilidades puede tener nuestro sistema, ahora desde el punto de vista de la seguridad (física y cibernética). Un accidente provocado por una falla aleatoria puede ser también originado de forma intencional al explotar una vulnerabilidad de seguridad de un SIS y de ahí la necesidad de contemplar esto en nuestro análisis.

Para la norma no basta con identificar las vulnerabilidades, el SIS debe ser inmune a este tipo de amenazas; por tanto, el diseño debe contemplar lo que sea necesario. Al adentrarnos en este tipo de temas, vemos que las amenazas son sumamente cambiantes, por lo que, nada es estático en el mundo de la ciberseguridad. Todos los días hay una actualización de una contramedida porque responde a una nueva amenaza. Por ejemplo, la actualización de antivirus o firmwares. Así estos nuevos requisitos implican hacernos de nuevas competencias, para entender cómo se podría ver afectado el SIS.

A manera de conclusión podemos decir que, conocer los requisitos de la norma IEC 61511 nos ayudará a entender nuestras responsabilidades y nos permitirá realizar mejor nuestro trabajo, manteniendo la integridad de los SIS en cualquier fase del Ciclo de Vida de Seguridad.

IEC 61511: 10 cosas que debes saber de la norma Leer más »