Operación y Mantenimiento del SIS, el inicio de un largo (y tortuoso) viaje

La seguridad funcional se inicia desde las fases más incipientes de la ingeniería de un proceso, con los análisis de riesgos que permiten hacer una estimación gruesa del riesgo del proceso, considerando los equipos, tecnologías de transformación, materiales peligros, temperaturas y presiones de trabajo, personal requerido para el mantenimiento y operación entre otros.

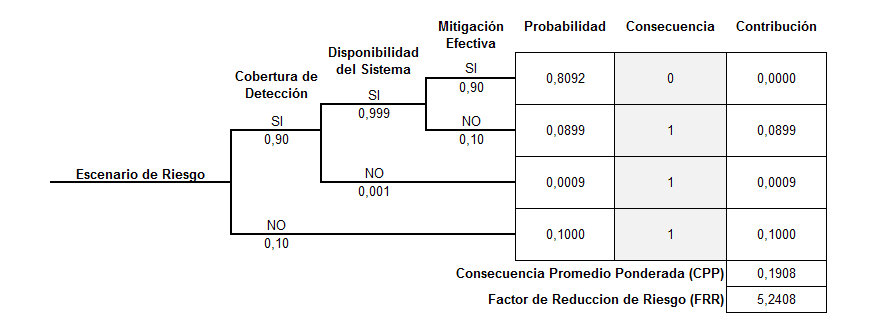

Una vez que se tiene una estimación del riesgo del proceso, basado por supuesto en las normas aplicables o políticas corporativas, es posible cuantificar la magnitud del riesgo que se debe reducir, para hacer que el proceso sea factible desde el punto de vista económico, ambiental, social y de la seguridad. Para ello, se realiza la asignación de las capas de protección necesarias para alcanzar el riesgo meta; tales como: válvulas y/o discos de seguridad, válvulas de bloqueo, válvulas de venteo, sistemas instrumentados de seguridad, integridad mecánica, etc.

Cuando hablamos de los Sistemas Instrumentados de Seguridad (SIS), estamos indicando que hay una o más Funciones Instrumentadas de Seguridad (SIF) que lo conforman, y que cada una de ellas será diseñada para asumir la tarea de llevar y mantener el proceso a un estado seguro ante una condición o evento que le comprometa.

Una vez definidas las SIF, es necesario diseñarlas, y para ello la norma IEC/ISA 61511 nos proporciona un conjunto de lineamientos que deben ser completados de manera íntegra; estas son las Especificaciones de Requerimientos de Seguridad (SRS) para el SIS, donde se detalla todas especificaciones necesarias que aseguran que se alcanza el SIL calculado para cada SIF.

Con las SRS en mano se avanza hacia el diseño e ingeniería del SIS, es decir, diseño detallado de cada uno de los dispositivos que componen cada SIF del SIS, así como las pruebas de equipos y de integración de los mismos en fábrica (Pruebas FAT).

Luego, el sistema es instalado, arrancado, validado y entregado para entrar en la fase más larga de cualquier proyecto, Operación y Mantenimiento. Así que, hasta este momento, se han invertido muchos recursos en estudio, equipamiento y construcción. Se entrega la planta y con ella el SIS y sus especificaciones; recordando que el SIL de cada SIF debe ser mantenido durante toda esta fase hasta el desmantelamiento.

Comienza la producción, y lo que espera el inversionista es obtener la tasa de retorno de la inversión (TIR) al menor tiempo posible, pero factores como condiciones ambientales, tasa de degradación de los dispositivos, operación y mantenimiento del sistema, especificaciones de los fluidos de proceso, etc., afectan la integridad y el tiempo de misión del sistema; por lo que, es importante seguir los lineamientos técnico recomendados por la norma IEC/ISA 61511 para asegurar que las especificaciones de los sistemas de la seguridad se mantienen tal como fueron diseñados. Para ello, se necesitan los planes de operación, planes de mantenimiento, el conocimiento, disponibilidad, uso y revisión periódica de: Procedimientos de operación (bypass, reset, etc.), procedimientos de mantenimiento para actividades rutinarias y para reparaciones, procedimiento de revalidaciones, procedimiento de seguimiento del desempeño del mantenimiento, procedimientos de colección de data de demandas y parámetros de confiabilidad, procedimientos de ensayos periódicos, etc.

Para aplicar los procedimientos de manera correcta y eficaz, el SIS debe ser operado y mantenido por personal entrenado y competente con la capacidad para realizar los análisis de riesgos requeridos por cualquier modificación o cambio del sistema, colectar y registrar la data

para medir el desempeño del sistema, y tomar las acciones o decisiones (procedimientos de operación, mantenimiento inspecciones, ensayos periódicos y medidas de compensación) para asegurar que el SIL de cada SIF es mantenido y funciona durante la fase de operación y mantenimiento, tal y como fue diseñado. Como vemos, esto es un largo viaje que debemos emprender utilizando las mejores herramientas posibles.

Mihály Csíkszentmihályi, profesor de

psicología en la Universidad de Claremont

Miguel Angel Henríquez

FSEngTÜV SÜD TP17051344

Romel Rodríguez

Functional Safety Expert TÜV SÜD TP18010990 | ISA84/IEC 61511 Expert | FSEng TÜV Rheinland 575/07 | PHA Leader

Operación y Mantenimiento del SIS, el inicio de un largo (y tortuoso) viaje Leer más »