Introducción a la Norma Británica BS 60080: 2020, para la ubicación de detectores de fuego y gas (Parte 3 de 3)

Continuando con el ciclo de vida establecido por la norma (ver entrada anterior), ahora abordaremos el apartado de la instalación, operación y mantenimiento del SFG, así como el tema de las competencias del personal.

3. Etapa de Instalación, Operación y Mantenimiento del Sistema de Fuego y Gas

Esta etapa incluye la instalación y puesta en servicio (verificación), validación del sistema y la operación, mantenimiento y modificación.

3.1. Instalación y puesta en servicio (verificación)

Se recomienda, antes de la construcción, realizar la planificación de las actividades de instalación (ubicación, elevación y orientación de los detectores, ajustes de los detectores, entre otros), y de los procedimientos de puesta en servicio. Posteriormente llevar a cabo la instalación de acuerdo al plan de instalación y la puesta en servicio de acuerdo al plan de puesta en servicio (commissioning). La norma recomienda documentar todas las actividades realizadas. En el contexto de la norma, la verificación es el proceso que confirma que la instalación y la puesta en servicio se han realizado según las especificaciones de diseño.

3.2. Validación del sistema

Previo a la puesta en servicio (commissioning) se deben planificar las actividades de validación para lo cual se debe elaborar un plan de validación del sistema. El SFG solo estará operativo una vez validados todos los requisitos plan de validación del sistema. En el contexto de la norma, la validación es el proceso que confirma que se ha cumplido con la intención de diseño del SFG y se comprueba el desempeño esperado.

3.3. Operación, mantenimiento y modificación

El SFG se debe operar según el manual de seguridad y de operación del sistema, y por personas competentes y autorizadas para hacerlo. En cuanto al mantenimiento, el SFG debe mantenerse de acuerdo al plan de mantenimiento del sistema, y las pruebas deben ser realizadas según el manual de seguridad del sistema, y por personas competentes y autorizadas para hacerlo. Todas las actividades deben ser documentadas. Las modificaciones (gestión del cambio) deben ser autorizadas, documentadas, verificadas y validadas. Terminada la modificación se debe validar el sistema para demostrar la función de seguridad. La norma sugiere una revisión del mapeo de Fuego y Gas cada cinco años o cuando se realicen cambios a la planta.

Competencias

La norma incluye un capítulo sobre la competencia del personal relacionado con los SFG, donde se dan recomendaciones sobre el perfil de competencias mínimo que deben tener las personas responsables del sistema.

Para concluir, en este artículo se ha tratado de hacer una breve descripción del contenido de la norma británica BS 60080:2020, cuyo enfoque pragmático y sus recomendaciones la hacen entendible para el profesional que se inicia en el mapeo de fuego y gas; en ella se proporciona orientación sobre cómo y dónde aplicar los diversos métodos de mapeo, y hace hincapié en la competencia del personal. Esta norma se convierte en una referencia más a tener en cuenta en cualquier etapa del ciclo de vida de un proyecto de fuego y gas, con mayor énfasis en la etapa de definición del proyecto cuando se requiere saber el tipo de tecnología, la cantidad y la ubicación de los detectores.

Referencias:

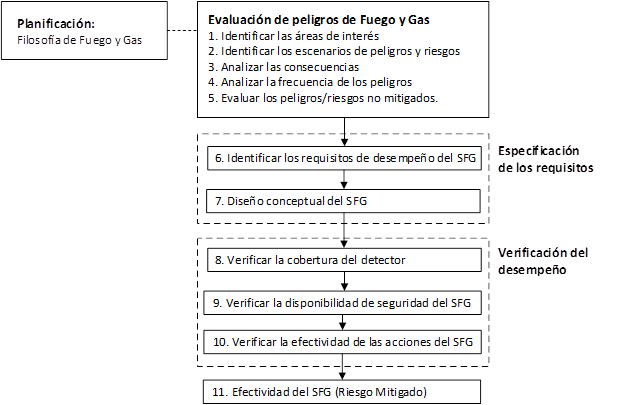

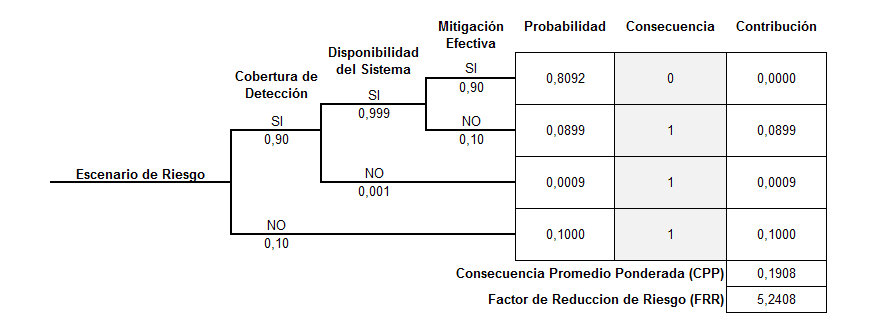

- Consultoría en Seguridad Funcional (CSF) (2019) Sistemas de Detección de Fuego y Gas (SFG) basados en desempeño: Una visión general. https://grupocsf.com/sdfg/

- Consultoría en Seguridad Funcional (CSF) (2020) Filosofía del Sistema de Fuego y Gas (SFG) – Fundamentos básicos para su elaboración. https://grupocsf.com/filosofia-del-sistema-de-fuego-y-gas-sfg/

- ISA-TR84.00.07 (2018). Guidance on the Evaluation of Fire, Combustible Gas, and Toxic Gas System Effectiveness. Research Triangle Park, NC.

- BS 60080. (2020). Explosive and toxic atmospheres — Hazard detection mapping — Guidance on the placement of permanently installed flame and gas detection devices using software tools and other techniques. BSI Standards Limited.

- Asia Pacific Fire Magazine. Introduction to BS60080:2020 guidance on the placement of detection devices. Por James McNay. https://apfmag.mdmpublishing.com/introduction-to-bs600802020-guidance-on-the-placement-of-detection-devices/.

- Insight Numerics. (14 de octubre de 2020). Understanding the new British Standard (BS 60080:2020) for Fire and Gas Mapping [Video]. Recuperado de https://www.youtube.com/watch?v=E4xYYFcAUAc

Hernán Núñez

FSEng TÜV SÜD TP180515282

Romel Rodríguez

FS Expert Risknowlogy 5866

Functional Safety Expert TÜV SÜD TP18010990

ISA84/IEC 61511 Expert

FSEng TÜV Rheinland 575/07 | PHA Leader