Análisis del Método RBD para la Determinación de la PFD de los Elementos de una SIF

Resumen

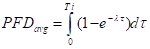

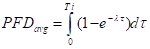

Dentro del marco de las actividades del Ciclo de Vida de Seguridad de un Sistema Instrumentado de Seguridad, existe la necesidad de conocer el desempeño, en términos del Nivel de Integridad de la Seguridad (Safety Integrity Level SIL), de cada Función Instrumentada de Seguridad (SIF) que lo conforman. Por lo tanto, es necesario cuantificar la falla aleatoria de la función tomando en cuenta todos y cada uno de los elementos o subsistemas que están presentes en la SIF. En el presente post, se muestra como cuantificar la Probabilidad de Falla en Demanda Promedio (![]() ) de una SIF, en modo bajo demanda, realizando un análisis del método RBD (Reliability Block Diagram), como lo hace estándar IEC-61508 Parte 6.

) de una SIF, en modo bajo demanda, realizando un análisis del método RBD (Reliability Block Diagram), como lo hace estándar IEC-61508 Parte 6.

1. Introducción

Cuando los procesos o sistemas críticos que se utilizan en la industria nuclear, química, petróleos, etc no son apropiadamente controlados o mantenidos pueden dejar de funcionar y, en algunos casos, llevar al Proceso Bajo Control (EUC) a un riesgo significativo para la seguridad de personas, medio ambiente y financiero. Los Sistemas Instrumentados de Seguridad o SIS, como se les conoce, son sistemas diseñados para reducir el riesgo del proceso cuando existen desviaciones de sus variables o malfuncionamiento de algún equipo o instrumento.

El hardware de un SIS está compuesto principalmente por tres subsistemas, subsistema de sensado, subsistema de resolvedor lógico y subsistema de actuación; como se muestra en la figura 1. El subsistema de sensado monitorea el proceso crítico, examinando condiciones potencialmente inseguras; el resolvedor lógico interpreta las entradas del subsistema de sensado y ejecuta determinadas acciones mediante el subsistema de actuación.

El estándar IEC-61508, publicado en el año 1997 y actualizado en 2010, ha sido adoptado por muchos países como una norma de carácter nacional. En este se muestran 2 conceptos muy importantes: el Ciclo de Vida de Seguridad y el Nivel de Integridad de la Seguridad (Safety Integrity Level, SIL). Como procedimiento dentro del Ciclo de Vida de Seguridad es necesario realizar la cuantificación de la falla aleatoria que, comúnmente, se conoce como verificación del SIL, de cada SIF que conforman al SIS, de tal manera de confirmar que la Probabilidad de Falla en Demanda promedio ( ) del hardware diseñado cumple con el Factor de Reducción de Riesgo requerido por el proceso. En caso de no cumplir este requerimiento es necesario realizar una modificación a dicho hardware hasta cumplir con la Reducción de Riesgos necesaria. El proceso de demostración que la SIF cumple con los requisitos de la aplicación, toma en cuenta, además, las restricciones de hardware definidas en la norma IEC-61508 y IEC-61511 y la Capacidad Sistemática del hardware utilizado.

) del hardware diseñado cumple con el Factor de Reducción de Riesgo requerido por el proceso. En caso de no cumplir este requerimiento es necesario realizar una modificación a dicho hardware hasta cumplir con la Reducción de Riesgos necesaria. El proceso de demostración que la SIF cumple con los requisitos de la aplicación, toma en cuenta, además, las restricciones de hardware definidas en la norma IEC-61508 y IEC-61511 y la Capacidad Sistemática del hardware utilizado.

Fig. 1 Hardware de Sistema Instrumentado de Seguridad

El proceso de verificación del SIL puede ser abordado mediante diferentes metodologías, todas basadas en técnicas de análisis probabilístico y entre las más conocidas están: Análisis de Árbol de Fallas (FTA), Análisis Modos de Falla y Eventos (FMEA), Diagrama de Bloques de Confiabilidad (RBD), Análisis de Markov, técnicas mixtas, etc. El uso de cada técnica tiene sus ventajas y desventajas.

2. Probabilidad de Falla en Demanda

Es una medida que está definida como la probabilidad de que la SIF no pueda cumplir con la intención para la cual fue diseñada, en otras palabras, es la probabilidad con la cual la SIF es incapaz de desempeñar su función de seguridad; lo que significa que la SIF esta inhabilitada para responder a una demanda y no podrá iniciar ninguna acción de seguridad. La PFD indica un valor instantáneo, para su uso en seguridad funcional es necesario expresar como

Hay que considerar que la ![]()

![]()

las fallas de causa común

Para satisfacer los requerimientos dados en la Especificaciones de los Requerimientos de la Seguridad (SRS) de la SIF con un SIL objetivo obtenido del análisis de riesgo del proceso, la

Tabla 1. SIL y

|

Nivel de Integridad de Seguridad (SIL) |

Probabilidad de Falla en |

Reducción de Riesgo |

|

4 |

≥10−5 a <10−4 |

>10.000 a ≤100.000 |

|

3 |

≥10−4 a <10−3 |

>1.000 a ≤10.000 |

|

2 |

≥10−3 a <10−2 |

>100 a ≤1.000 |

|

1 |

≥10−2 a <10−1 |

>10 a ≤100 |

3. Diagrama de Bloques de Confiabilidad (RBD)

Es una técnica gráfica de análisis, la cual expresa como está conectado un sistema y el número de componentes de acuerdo a una relación lógica de confiabilidad.

Los componentes conectados en serie representan una conexión lógica “and” y los conectados en paralelo son representados mediante la conexión “or”, mientras que, la combinación de componentes en serie y paralelo representa lógica de votación. Un esquema RBD tiene un orden de análisis, siempre va de izquierda a derecha, y desde el nodo más a la izquierda hacia el nodo más a la derecha se presentarán las

trayectorias o rutas para una operación exitosa del sistema (representa una medida de éxito). Cuando un componente falla, este cortará la conexión o ruta correspondiente, a medida que ocurren las fallas en los componentes, el sistema seguirá operando o funcionando hasta que no exista una ruta o vía válida desde el nodo más a la izquierda al nodo más a la derecha y, la probabilidad de falla del sistema en estudio se puede calcular o determinar de acuerdo a principios probabilísticos; por ejemplo: sea un subsistema con votación 1oo2, esto significa que dispone de 2 canales diferentes con sus propios componentes, es decir, independientes, y se requiere que con 1 canal disponible todavía puede ser confiable y cumplir con su intención de diseño; sin embargo, está claro que podría darse una falla de causa común que afectaría a ambos componentes y en esa circunstancia, el sistema deja de ser confiable, por lo que, ante una demanda él no podrá llevar al proceso a modo seguro, tal esquema se muestra en la siguiente figura:

Fig. 2 RBD para un esquemade votación 1oo2 de sensores

Para el presente documento se consideran las siguientes suposiciones para el uso del Enfoque RBD:

a) La

b) La tasa de falla y reparación de los componentes se consideran constantes dentro del tiempo de vida del sistema.

c) La tasa de falla de hardware utilizado como información para el cálculo se considera para subsistemas con canales simples.

d) Todos los canales en un grupo de votación tienen la misma tasa de falla y la misma tasa de cobertura de diagnóstico.

e) La tasa de falla de hardware total de un canal en un subsistema es la suma de la tasa de fallas peligrosas y la tasa de fallas seguras y se asume iguales.

f) La prueba o test y reparación para cada función de seguridad es completa (perfecta). Esto significa que todas las fallas que permanezcan sin detectar son detectadas por la prueba o test.

g) El intervalo de prueba es por lo menos una orden de magnitud mayor que el intervalo de test de diagnóstico.

h) No se considera el estudio del efecto de la tasa de demanda y el intervalo esperado entre la demanda.

i) Para cada subsistema hay un único intervalo de prueba y un tiempo medio para la restauración.

j) Se considera que se encuentra disponibles múltiples grupos de reparación para trabajar en todas las fallas conocidas.

k) El intervalo esperado entre las demandas es por lo menos un orden de magnitud mayor que el tiempo medio para la reparación.

3.1 Autodiagnóstico, Fracción de Falla Segura y Tiempo Medio Improductivo (MDT)

Hoy en día, muchos equipos pueden detectar fallas por sí mismos mediante el denominado diagnóstico; esta característica o capacidad en un equipo se denomina Cobertura de Diagnóstico (DC) y en ningún caso puede detectarse la totalidad de las fallas, es decir, que el DC nunca llega al 100%. Ahora la tasa de falla total de un equipamiento

(2)

para identificar las características de confiabilidad de un determinado dispositivo que será utilizado de una Función Instrumentada de Seguridad.

Fig.3 División de la tasa de fallas total

La probabilidad de falla en demanda está relacionada con las fallas peligrosas

mediante una prueba periódica de la SIF. Cuando se produce una falla, se presupone que en promedio ocurre en el punto intermedio del intervalo de prueba periódica; en otras palabras, la falla sigue sin detectarse durante el 50% del período de prueba. Tanto para fallas peligrosas no detectadas y peligrosas detectadas, el tiempo medio improductivo o MDT depende del intervalo de prueba Ti, el tiempo medio de reparación MTR y del tiempo medio hasta el restablecimiento

MTTR.

4. Cálculo de la PFDavg mediante RBD

4.1 Arquitectura 1oo1

Esta arquitectura consiste de un solo canal, sin embargo, como nuestro análisis está centrado al estudio de las fallas peligrosas y estas se dividen en fallas peligrosas detectadas y fallas peligrosas no detectadas, al tener diferentes tasas de falla cada una es necesario agrupar estas fallas en una arquitectura en serie, tal como lo muestra la figura, donde

tasa de falla es

(3)

(4)

Fig.4 Arquitectura RBD para un esquema 1oo1

Ejemplo:

Sea un elemento del cual se desea obtener la

fallas peligrosa es

Mediante el uso de la ecuación 4, se puede observar además que la

4.2 Arquitectura 1oo2

Esta arquitectura consiste en dos elementos conectados en paralelo, de tal manera que cualquier canal puede ejecutar la función de seguridad, por lo tanto, debería existir una falla peligrosa en ambos canales antes de que la función de seguridad falle bajo una demanda. Se supone que cualquier test de diagnóstico solo reportará las fallas encontradas y no cambiará a ningún estado su salida ni la votación especificada. La figura muestra el RBD para dicha arquitectura donde

Fig. 5 Arquitectura RBD para un esquema 1oo2

Por otro lado, el RBD contiene un bloque en serie adicional que representa las fallas de causa común considerando que los equipos en paralelo son similares, este bloque denota la fracción de fallas no detectadas que tienen causa común

El tiempo medio improductivo MDT para esta arquitectura está definida como:

(5)

Donde

Cuando un canal o elemento falla de forma peligrosa, el conjunto pasa a un estado de operación degradada y, aun así, puede desempeñar la función de seguridad especificada ante una demanda con el que queda operando, si este segundo elemento falla de forma peligrosa entonces todo el grupo falla y la función no podrá ejecutar la función de seguridad.

La

(6)

Ejemplo:

El resultado de la tabla nos indica un resultado similar al anterior, sin embargo, se puede ver la

4.3 Arquitectura 2oo2

Esta arquitectura consiste en dos elementos conectados en serie, por lo tanto, ambos canales son necesarios para ejecutar la función de salida ante una demanda. La figura muestra el RBD para la arquitectura 2oo2; donde, la

Fig. 6 Arquitectura RBD para un esquema 2oo2

Ejemplo

Esta arquitectura no dispone mejor

4.4 Arquitectura 2oo3

Esta arquitectura consiste en tres elementos conectados en paralelo con un arreglo de votación mayoritario para la salida de la señal, la misma no cambiará si solo un elemento presenta un resultado diferente o en desacuerdo con los otros dos elementos. Sin embargo, en temas de seguridad, para que la función esté disponible, con la falla de un elemento la función puede permitir la activación de la salida de votación pasando a modo de operación degradado, si existiera una segunda falla entonces esta arquitectura no puede ejecutar la función de salida; por lo tanto, no estará disponible la SIF.

La figura 7 y 8 muestran la arquitectura para una votación 2oo3.

Fig. 7 Arquitectura RBD para un esquema 2oo3

Fig. 8 Arquitectura RBD para un esquema 2oo3

Ejemplo

Vemos como la

5. Conclusiones

Hemos observado como la metodología RBD puede ser aplicada para la determinación cuantitativa de la

El modelo de RBD refleja la estructura de confiabilidad del sistema o subsistema en estudio; es intuitivo y relativamente fácil de desarrollar.

Un siguiente paso es abordar el estudio de arquitecturas de votación como 1oo3, 2oo4; y cuando disponen de diagnóstico como 1oo2D, oo3D.

6. Bibliografía

|

[1] |

Guo H., Yang X. “A simple reliability block diagram |

|

[2] |

Creus A., “Fiabilidad y Seguridad”, Marcombo Ediciones |

|

[3] |

Fernandez I. et al. “Sistemas Instrumentados de |

|

[4] |

Magnetrol. “Understanding Safety Integrity level” |

|

[5] |

IEC 61508. “Functional safety of electrical/electronic/programable |

|

[6] |

IEC 61511. “Functional safety” safety instrumented systems |

Raúl Roque

Santa Cruz – Bolivia

FSEng TÜV SÜD TP18051528

Romel Rodriguez

Functional Safety Expert TÜV SÜD TP18010990 | ISA84/IEC 61511 Expert | FSEng TÜV Rheinland 575/07 | PHA Leader

Análisis del Método RBD para la Determinación de la PFD de los Elementos de una SIF Leer más »