En la industria del petróleo, gas y petroquímica se almacenan y procesan materiales peligrosos que tienen el potencial de causar daños severos a las personas, a los activos e incluso al medio ambiente circundante, producto de la pérdida de contención de los mismos. Esa pérdida de contención puede suceder, incluso en condiciones de funcionamiento normal de la planta, debido a la corrosión, erosión, fugas en empacaduras, sellos y bridas. Por muy bien diseñadas que estén las instalaciones, siempre habrá un riesgo residual que obliga a utilizar todos los medios posibles para prevenir, o en su defecto mitigar, cualquier incidente que pueda derivar en un incendio o explosión.

Para hacer frente a lo anterior, se deben diseñar medios o capas de protección que permitan atenuar las consecuencias de un evento peligroso (pérdida de contención de material tóxico o inflamable). Una de las capas de protección utilizadas en la industria de procesos son los Sistemas – Instrumentados – de Detección de Fuego y Gas (SFG), que son sistemas conformados (pero no limitados) por un controlador y por dispositivos de detección y dispositivos de notificación (visual y audible), estratégicamente ubicados a lo largo de la planta, que tienen como objetivo, dar la advertencia más temprana posible ante un evento por fuga de gases, fuego; inclusive, humo y calor radiante, que podrían tener consecuencias catastróficas si no son atendidos de manera oportuna.

¿Enfoque prescriptivo o basado en desempeño?

En el contexto de la seguridad contra incendio, el enfoque prescriptivo se fundamenta en el cumplimiento de normas de organismos bien reconocidos como NFPA (National Fire Protection Association) o API (American Petroleum Institute), entre otros, y de las buenas prácticas de la industria que establecen los requerimientos mínimos para el diseño de los sistemas de protección contra incendio. Cuando se diseña bajo este enfoque, no se requiere la evaluación de la capacidad de reducción de riesgo del SFG, es relativamente fácil de utilizar y, en teoría, siguiendo sus lineamientos, el usuario final obtendrá un grado de reducción de riesgo mientras “cumple con la norma”, a través de un diseño estandarizado, pero que no necesariamente se adapta a cada caso particular.

En el enfoque basado en desempeño, se trabaja en función de objetivos (metas de seguridad) en lugar de reglas preestablecidas, identificando los peligros del proceso y determinando la magnitud de cada riesgo, para después diseñar un SFG con el desempeño necesario según cada caso.

La elección del enfoque a implementar para el diseño del SFG es decisión del usuario final.

Para el diseño particular del SFG se recomienda el reporte técnico de ISA TR84.00.07-2018 (Guidance on the Evaluation of Fire, Combustible Gas, and Toxic Gas System Effectiveness), cuyo propósito es suministrar una guía para evaluar la efectividad de las funciones del SFG. Este reporte técnico considera tres aspectos básicos para evaluar la efectividad de un SFG:

a) Cobertura de detección: probabilidad que tiene el SFG de detectar el peligro, dada la disposición del detector y el arreglo de votación elegido. Es importante detectar la condición peligrosa en su etapa incipiente, una falla en la detección conlleva a eventos de mayor magnitud. En los SFG la detección es la columna vertebral y, en ocasiones, su talón de Aquiles.

b) Disponibilidad de seguridad: probabilidad de que el SFG se active ante la detección de un peligro. Una falla de la función del SFG para actuar bajo una demanda resultaría en un agravamiento de las consecuencias. La Disponibilidad de Seguridad (SA) del SFG está dada por

SA = 1 – PFDavg = 1 – (PFDsensor + PFDcontrolador + PFDelemento final).

Donde la PFDavg es la perteneciente a los elementos que conforman una función instrumentada del SFG.

c) Efectividad de mitigación: probabilidad que tiene el SFG para reducir (o mitigar) la gravedad de las consecuencias a niveles aceptables. Evita, por ejemplo, que una pequeña fuga de gas se convierta en una gran acumulación de gas con consecuencias catastróficas.

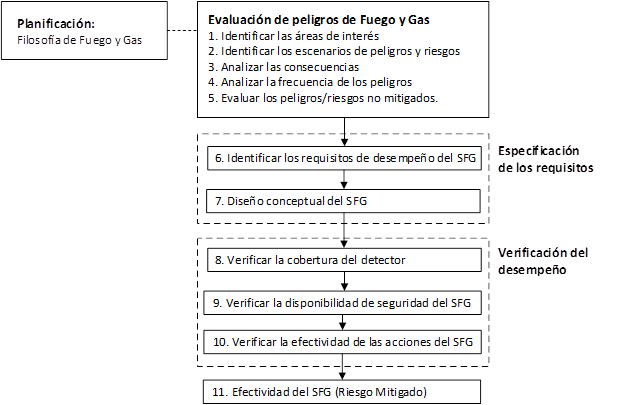

Aun cuando el reporte técnico ISA TR84.00.07-2018 es de carácter informativo y no contiene ningún requisito obligatorio, establece un marco de trabajo, como el de la figura, que ayuda al ingeniero de diseño en el análisis de los peligros y riesgos, a proponer un diseño de SFG y luego verificar si el diseño cumple con las metas de desempeño establecidas para el proyecto.

Fuente: ISA-TR84.00.07-2018

Proceso de diseño de un SFG basado en desempeño

Antes de comenzar el diseño del SFG, se requiere desarrollar una filosofía de detección de fuego y gas durante la etapa de planificación. Esta filosofía es la base que describe los objetivos generales (es fundamental definir los objetivos antes de comenzar) para la detección y mitigación de riesgos, y debe ser coherente con los criterios de aceptación de riesgos del usuario final. La filosofía debería incluir los criterios para la identificación de peligros, el procedimiento para la definición de las zonas peligrosas y su extensión, el procedimiento para establecer las metas de desempeño y los procedimientos y herramientas para evaluar si las metas de desempeño han sido alcanzadas.

Teniendo como entradas la filosofía de fuego y gas, los diagramas de flujo de procesos (PFD), los diagramas de tuberías e instrumentos (DTIs), los planos de planta (plot plan), entre otros insumos, se procede a evaluar los peligros y riesgos de fuego y de fugas de gases (combustibles y tóxicos). Para la evaluación de los peligros y riesgos típicamente se aplican dos enfoques: 1) Enfoque cuantitativo: que utiliza una cuantificación detallada del peligro y el riesgo. 2) Enfoque semi-cuantitativo: que utiliza tablas para categorizar parámetros de riesgo y así establecer las metas de desempeño a alcanzar. En esta fase se identifican las áreas de la planta que requieren atención, se realiza la identificación de los escenarios peligrosos (esto incluye analizar los principales equipos de procesos, como tanques, bombas, compresores, separadores, etc.) y se establecen las metas de desempeño con respecto a esos escenarios peligrosos. Además, se analiza la severidad de las consecuencias (de manera cuantitativa y/o semi-cuantitativa, según decida el usuario final) y se analiza la frecuencia (por ejemplo, utilizando tasas de fallas de la industria) con la que se podrían presentar los escenarios peligrosos. Finalmente, se evalúa el riesgo asumiendo que el SFG no está disponible (para saber si el riesgo no mitigado es tolerado por el usuario final).

Después de haber evaluado el riesgo, haber identificado los principales equipos de procesos y considerado la severidad de las consecuencias de los peligros no mitigados, se procede a especificar los requisitos de desempeño del SFG. Las metas de desempeño del SFG deben ser coherentes con la filosofía del usuario final en términos de la detección y mitigación de los peligros; las mismas deben seleccionarse de manera que la función instrumentada del SFG pueda lograr la meta de reducción de riesgo requerida. En esta fase también se realiza la propuesta de diseño del SFG (tomando en cuenta los peligros identificados y el riesgo cuantificado), se establecen los requerimientos generales y especificaciones funcionales del SFG, se ubican los detectores de acuerdo a normas aplicables, prácticas de la industria, y del buen criterio del ingeniero de diseño.

Una vez generados los planos con las ubicaciones preliminares de los detectores y el diseño conceptual del SFG, se procede a verificar el desempeño de la propuesta. Se verifica la cobertura de los detectores; esto se realiza, generalmente, utilizando software de modelado en 3D (mapping), y de Dinámica Computacional de Fluidos (CFD). Se verifica la disponibilidad de seguridad, calculando la probabilidad de falla bajo demanda (PFD) de cada función del SFG. Se verifica la efectividad de las acciones de mitigación del SFG, cuyo método de verificación dependerá del tipo de acción que se tenga previsto tomar (ejemplo, evacuación del personal, supresión de incendio, aislamiento y despresurización del proceso, etc.)

Por último, se determina la efectividad del SFG (riesgo mitigado), comparando la efectividad de las funciones del FGS contra las metas de desempeño; si las metas fueron alcanzadas entonces el diseño propuesto es aceptable y la reducción de riesgo ha sido lograda, si no, el diseño conceptual debe ser revisado y modificado.

En conclusión, el diseño de Sistemas de Detección de Fuego y Gas basados en desempeño, permite cuantificar la efectividad y la reducción de riesgo asociada a las funciones instrumentadas del SFG, en forma sistemática y trazable a los riesgos analizados, lo que permite mantenerlo actualizado en función de los cambios que sufre la instalación en su vida útil. Además, el enfoque basado en desempeño se puede complementar con las normas y practicas prescriptivas para lograr un diseño de SFG óptimo y eficiente, adaptado a las particularidades de cada escenario.

“Si lo que haces no funciona, no creas que eres incapaz, simplemente prueba a hacer algo diferente y observa lo que ocurre”

Giorgo Nardone

Hernán Núñez

FSEng TÜV SÜD TP180515282

Romel Rodríguez

Functional Safety Expert TÜV SÜD TP18010990 | ISA84/IEC 61511 Expert | FSEng TÜV Rheinland 575/07 | PHA Leader